Ranuras en los espejos y cómo afectan el expansionado del tubo

Los Espejos ranurados son el estándar en la mayoría de las aplicaciones de intercambiadores de calor de carcasa y tubos. Al proporcionar protección contra fugas y mejorar el sello mecánico, las ranuras desempeñan un papel importante a la hora de prolongar la vida útil de un tubo y la eficiencia del haz tubular. Sin embargo, en algunas aplicaciones donde no se requieren ranuras, pueden surgir desafíos durante el proceso de expansión del tubo. Este artículo analizará el propósito de las ranuras para placas de tubos, las especificaciones de la industria y los desafíos que pueden surgir en aplicaciones donde no se utilizan ranuras.

Protección contra fugas y resistencia de los sellos mecánicos

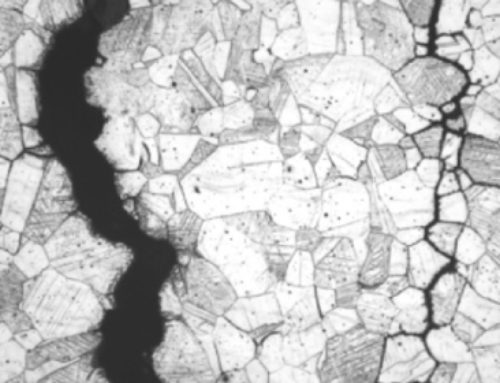

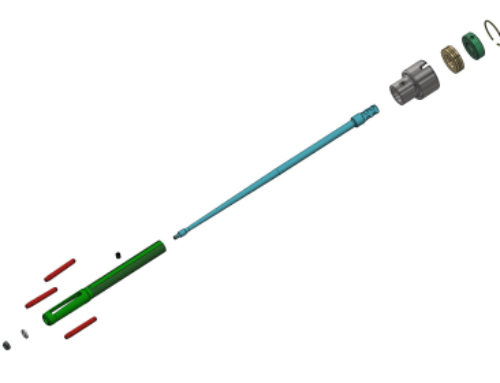

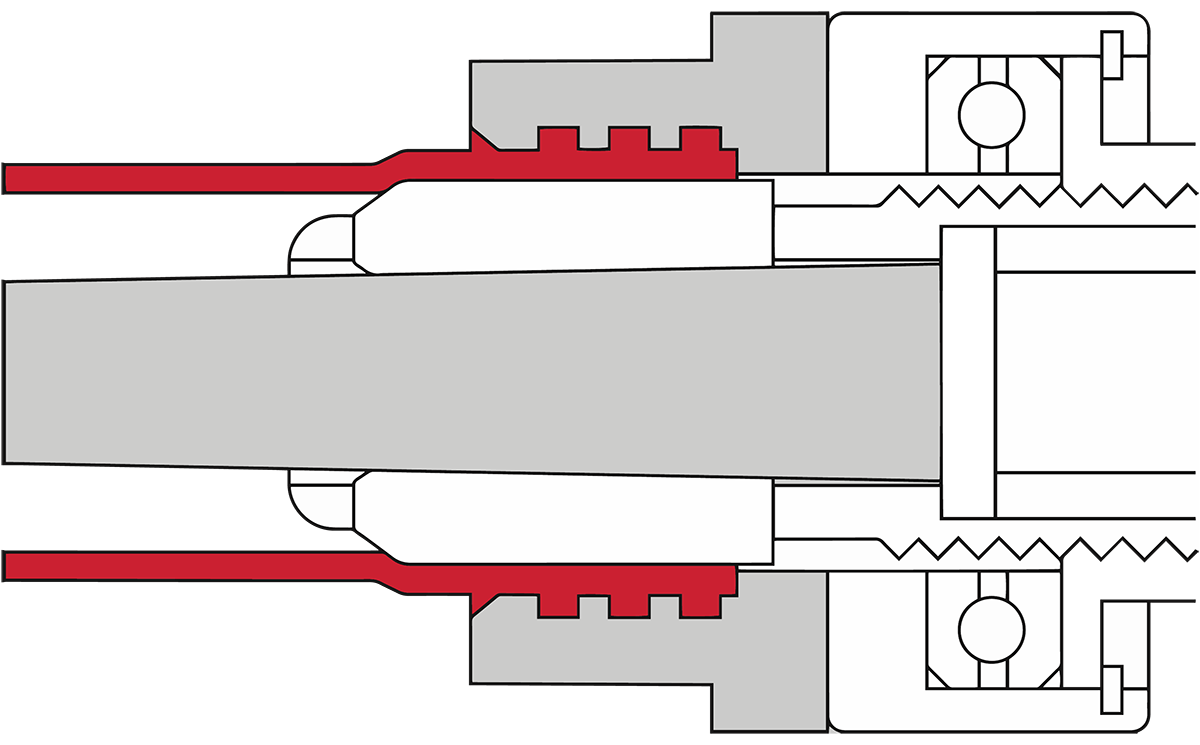

Las ranuras de la placa de tubos son dentados que se hacen en el orificio de la placa de tubos durante la fabricación. Creados con una máquina CNC o un taladro de brazo radial, estos dentados se utilizan para agregar protección adicional contra fugas y mejorar la resistencia de la unión del tubo al espejo. Esto se debe a que la ranura crea un asentamiento para que el material del tubo se expanda, creando una unión mecánica más fuerte. El uso de ranuras también permite a los operadores expandir a un mayor porcentaje de reducción de pared, mejorando la efectividad de la expansión para evitar que se formen vías de fuga.

Especificaciones de TEMA

La Asociación de Fabricantes de Intercambiadores Tubulares (TEMA, por sus siglas en inglés) es una asociación comercial formada por fabricantes de intercambiadores de calor de carcasa y tubos. La organización proporciona especificaciones para la fabricación de nuevos intercambiadores de calor de carcasa y tubos para garantizar la calidad y la coherencia. Cuando se trata de ranuras, TEMA especifica que las juntas expandidas para tubos de 5/8” de diámetro exterior y mayores deben mecanizarse con 1 o 2 ranuras dependiendo del espesor de la placa del tubo. Para placas tubulares de 1” y menos, 1 ranura es suficiente, mientras que las placas tubulares más gruesas requieren 2 ranuras.

En términos de ubicación de las ranuras, TEMA sugiere que las ranuras de la placa tubular tengan 1/8” de ancho con un espacio de ¼” entre ellas. Sin embargo, dejan el tamaño y la disposición específicos de la ranura a discreción del fabricante, según el tipo de recipiente y la experiencia previa.

Excepciones a la regla

Si bien la mayoría de las aplicaciones de carcasa y tubos tendrán placas de tubos ranurados, existen algunas excepciones. En primer lugar, cualquier aplicación con uniones soldadas de tubo a placa de tubo no requiere el uso de ranuras. Esto se debe a que la soldadura resistente actúa de manera similar para evitar fugas y proporcionar resistencia adicional a la unión. Además, es posible que los evaporadores no requieran ranuras en la placa del tubo según el tipo y la presión de trabajo máxima permitida (MAWP). Dado que muchos evaporadores tienen una presión de trabajo muy baja, ~30-40 PSI, los beneficios de las ranuras no son necesarios. En cambio, el diseño del recipiente puede priorizar la facilidad de mantenimiento y la rentabilidad.

Desafíos potenciales al expandir las placas de tubos no ranurados

Uno de los mayores desafíos al expandir tubos sin una placa tubular ranurada es el potencial de alargamiento del tubo. Si bien esto puede ocurrir en muchas aplicaciones diferentes, sucede mucho más rápido sin ranuras porque el material del tubo no tiene adónde ir. Sin un camino para que el material se expanda, la reducción de la pared que se puede lograr en estas aplicaciones es significativamente menor que en aquellas con ranuras. En general, los clientes pueden esperar ver entre un 3 y un 4 % de reducción de la pared, según el tipo de tubo y material de la placa de tubos. Una vez que se haya excedido esa cantidad, cualquier reducción adicional de la pared será un resultado directo del alargamiento del tubo. Si los tubos crecen demasiado, se puede comprometer la calidad de la unión mecánica y provocar daños en el tubo o en el orificio de la placa de tubos.

Para evitar un alargamiento excesivo, se recomienda a los operadores comenzar con una reducción de pared inferior y avanzar hacia arriba. Esto permite espacio adicional para volver a enrollar las juntas de los tubos si no están suficientemente expandidas en el momento de la hidroformación. Además, al expandir tubos sin orificios ranurados para la placa tubular, es importante recordar que la medición puede ser engañosa. En la mayoría de los casos, se recomienda medir los tubos antes y después de la expansión. Si bien este sigue siendo el caso en estas aplicaciones, es importante tener en cuenta que es posible que el número no indique una mayor reducción de la pared. En cierto punto, a medida que aumenta el porcentaje de reducción de la pared, cualquier medida mayor en los tubos probablemente sea resultado de un alargamiento en lugar de una reducción adicional de la pared.

Un método común para identificar el alargamiento del tubo es buscar visualmente el crecimiento. Esto se puede hacer monitoreando la proyección en el lado opuesto del vaso o siguiendo el punto de partida del tubo. Por ejemplo, algunos fabricantes marcarán el diámetro exterior del tubo donde se une con la parte posterior de la placa del tubo. Esto permite a los operadores ver visualmente si el tubo comienza a alargarse, porque la porción marcada se alejará cada vez más.

En general, la mayoría de las aplicaciones de intercambiadores de calor tendrán orificios ranurados para placas de tubos. Esto se debe a que las ranuras mejoran la protección contra fugas y la unión de placa de tubo a tubo. Sin embargo, en algunas aplicaciones donde no se utilizan ranuras, es importante prestar mucha atención a la reducción de pared lograda. Puede ocurrir un desbordamiento si los objetivos de reducción de la pared no se ajustan a la aplicación, ya que es más probable que el tubo se elongue. Para evitar complicaciones, es importante tener en cuenta las ranuras de la placa tubular y el impacto que pueden tener en la calidad de la expansión.