2 tipos comunes de fallas de tubos

Cómo identificar incrustaciones y corrosión en intercambiadores de calor

Los intercambiadores de calor son esenciales para muchas industrias, pero su rendimiento puede verse significativamente afectado por las incrustaciones y la corrosión. Esto puede provocar una reducción de la eficacia, mayores costos de mantenimiento y posibles riesgos de seguridad. Comprender los mecanismos, los impactos y las estrategias de prevención de las incrustaciones y la corrosión es crucial para garantizar el funcionamiento óptimo de los intercambiadores de calor.

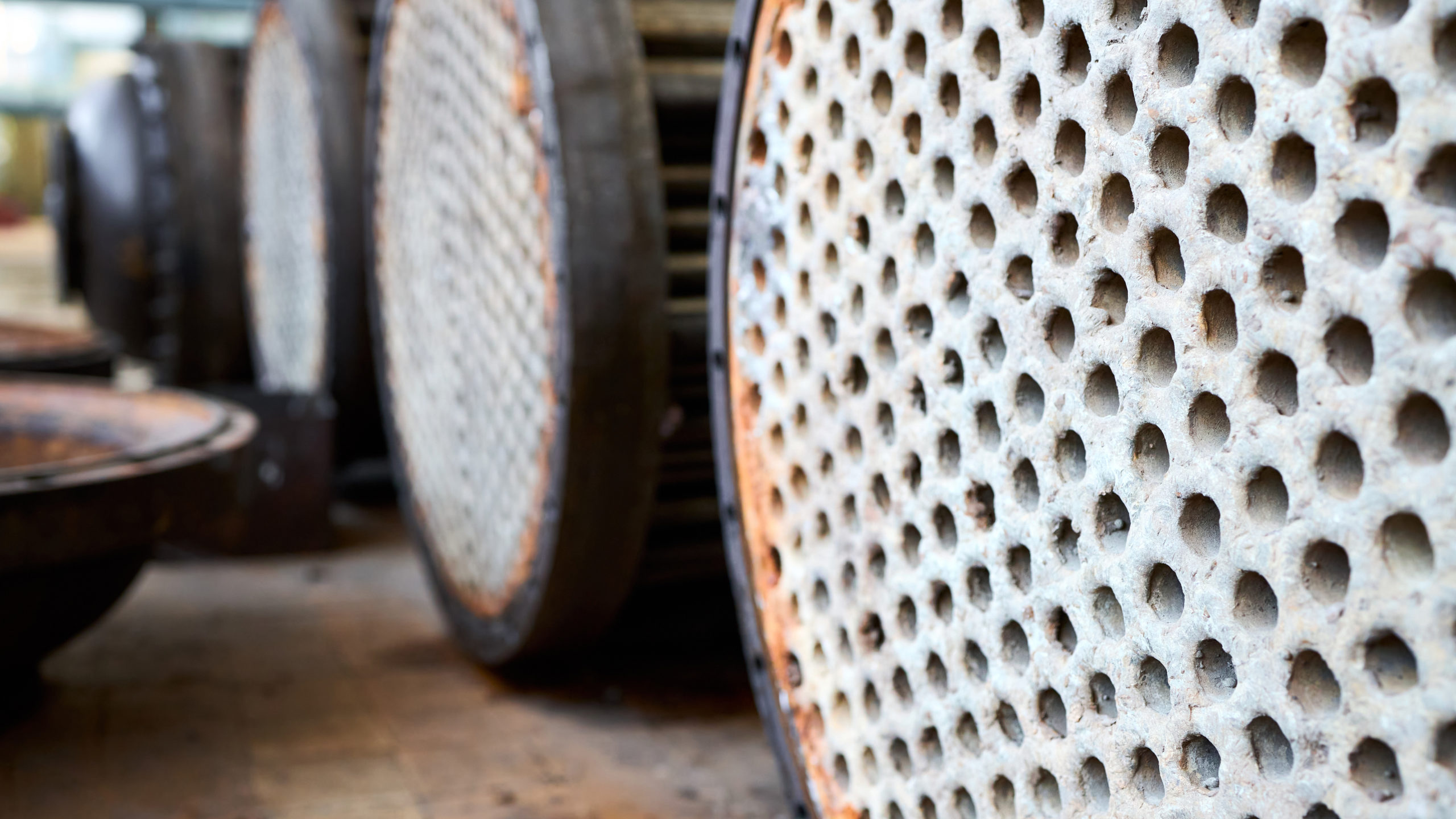

Formación de incrustaciones y sarro

Uno de los tipos de fallas de tubos más comunes y menos graves es la incrustación y la formación de sarro. El término incrustaciones describe la acumulación de depósitos no deseados en el tubo. Esto puede incluir depósitos minerales, crecimiento biológico y materia orgánica como aceite o grasa.

Tipos de incrustaciones

La incrustación es un tipo específico de suciedad causada por la precipitación de sales inorgánicas, principalmente calcio, del agua dura. A medida que aumenta la temperatura del agua, las sales se vuelven menos solubles y forman depósitos duros similares a costras en las superficies de transferencia de calor.

Otro tipo de incrustación es la bioincrustación, que es común en aplicaciones marinas. Es la acumulación de microorganismos como bacterias, algas, artrópodos o moluscos.

Impactos de la incrustación y la formación de sarro

Las incrustaciones y sarro pueden reducir la eficiencia de la transferencia de calor, aumentar los costos de mantenimiento y el riesgo de corrosión y reducir la vida útil del intercambiador.

- Eficiencia de transferencia de calor reducida: Los depósitos actúan como una capa aislante, reduciendo la transferencia de calor.

- Aumento de la caída de presión: La acumulación de depósitos puede estrechar el diámetro interno del tubo, restringiendo la cantidad de fluido que puede pasar a través del tubo. Esto dará como resultado un aumento en la potencia de bombeo para mantener la presión.

- Mayor riesgo de corrosión: Las incrustaciones crean áreas localizadas de alta concentración de sustancias corrosivas, acelerando la corrosión.

- Vida útil reducida: Los efectos combinados de reducción de la eficiencia, el aumento de la caída de presión y la corrosión pueden provocar una falla prematura del intercambiador.

Métodos de prueba

Se pueden utilizar varios métodos para probar la presencia de incrustaciones, incluida la inspección visual y el análisis de caída de presión. Un análisis de presión evalúa la diferencia de presión entre la entrada y la salida del intercambiador de calor. Una caída de presión alta indica obstrucciones por incrustaciones o sarro, mientras que una caída de presión baja puede indicar una fuga interna donde el sistema está funcionando por debajo de su capacidad.

En aplicaciones marinas, el muestreo de agua también se puede utilizar para identificar bioincrustaciones. Esto determinará cuánta contaminación microbiana está presente.

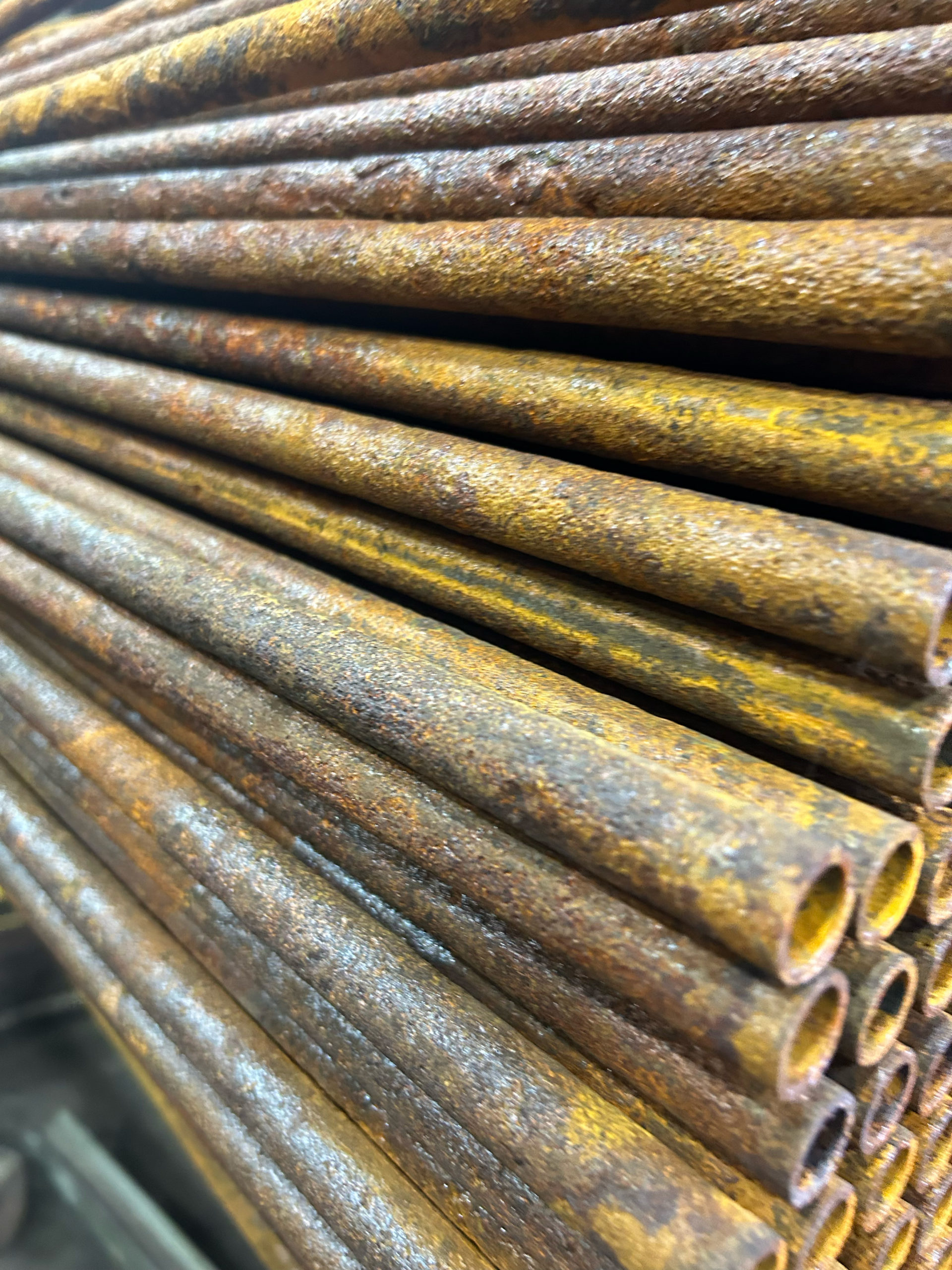

Corrosión y erosión

La corrosión y la erosión son dos métodos graves de falla que pueden degradar el rendimiento y la vida útil de un intercambiador de calor.

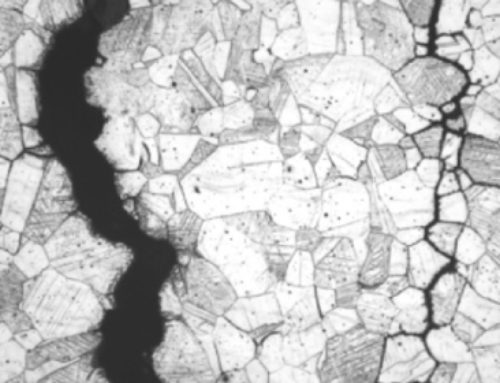

Tipos de corrosión

La corrosión es el deterioro de un material debido a una reacción química con su entorno. En un intercambiador de calor, esto suele ser el resultado de una reacción entre el material del tubo y el fluido que pasa por el intercambiador, lo que provoca una reacción.

La corrosión galvánica ocurre cuando dos metales diferentes están en contacto entre sí, generalmente debido a un taponamiento del tubo con un material diferente o una combinación inadecuada de los materiales de los componentes.

La corrosión por picaduras o grietas se produce como resultado de pequeñas picaduras o huecos en la superficie del metal, lo que permite que los fluidos se acumulen y provoquen una reacción localizada.

Tipos de erosión

La erosión es el desgaste gradual del material debido a la acción mecánica del fluido. Si bien es diferente de la corrosión, el impacto de la erosión en el intercambiador de calor es bastante similar.

La causa más común de erosión es el flujo de fluido a alta velocidad, que puede erosionar la superficie del metal, especialmente en áreas de alta turbulencia como curvas, entradas y salidas.

Impactos de la corrosión y la erosión

Cuando la corrosión y la erosión ocurren juntas, los efectos suelen ser más graves. La erosión puede eliminar capas protectoras de óxido, exponiendo el metal subyacente a una mayor corrosión.

- Eficiencia de transferencia de calor reducida: los materiales corroídos pueden formar una capa en la superficie de transferencia de calor, aumentando la resistencia térmica y reduciendo la tasa de transferencia de calor.

- Aumento de la caída de presión: la reducción del área de flujo de los tubos o canales conduce a una mayor caída de presión, lo que requiere una mayor potencia de bombeo.

- Daños estructurales: La corrosión puede provocar una pérdida significativa de metal, debilitando la integridad estructural del intercambiador de calor. Además, la corrosión puede provocar grietas por corrosión bajo tensión, lo que lleva a fallas repentinas y catastróficas.

- Fugas en los tubos: El adelgazamiento de las paredes de los tubos puede provocar fugas y la posibilidad de que se mezclen los fluidos.

- Riesgos de seguridad: Las fugas de líquidos pueden provocar la liberación de materiales peligrosos y, en algunos casos, provocar incendios o explosiones.

Métodos de prueba

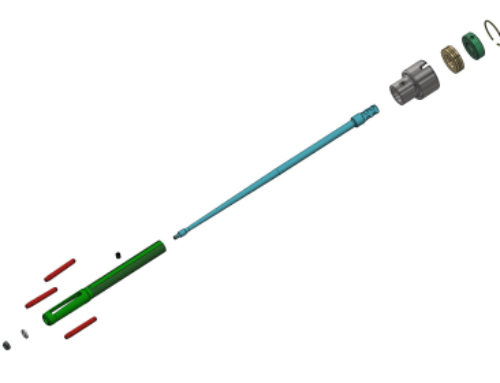

Las pruebas ultrasónicas y las corrientes de Foucault son los métodos más comunes para revelar la pérdida de pared. La prueba ultrasónica es un método de prueba no destructivo que utiliza ondas sonoras de alta frecuencia para detectar defectos. De manera similar, la prueba de corrientes de Foucault utiliza una corriente electromagnética que pasa a través de una bobina para detectar cambios en el campo magnético.

En general, las incrustaciones y la corrosión son desafíos importantes que pueden afectar el rendimiento y la longevidad de los intercambiadores de calor. Al comprender las causas subyacentes e implementar medidas preventivas adecuadas, es posible mitigar estos problemas desde el principio. La inspección y las pruebas periódicas son esenciales para la detección temprana y la intervención oportuna para evitar fallas catastróficas. Al priorizar estas estrategias, las industrias pueden optimizar sus sistemas de intercambiadores de calor y minimizar el tiempo de inactividad y los costos operativos.