Un Enfoque más profundo al Diseño de Placas Tubulares

Cómo el material y el paso de los surcos afectan la calidad de la expansión

A medida que los clientes buscan aumentar la eficiencia de la transferencia térmica de un recipiente, se obliga a muchos clientes a reevaluar su proceso de fabricación. El uso de materiales como níquel, Hastelloy, Inconel y otros materiales exóticos tanto en tubos como en placas tubulares se ha vuelto mucho más común, ya que son más resistentes a la corrosión. Además, manipular los patrones de los tubos y el paso de los surcos de los tubos para aumentar la cantidad de tubos en un recipiente ayuda a aumentar el área de superficie y el flujo. Si bien estas modificaciones son beneficiosas para crear un intercambiador térmico duradero, crean algunos desafíos para la expansión del tubo.

Patrones de tubos y distancia de ligamentos

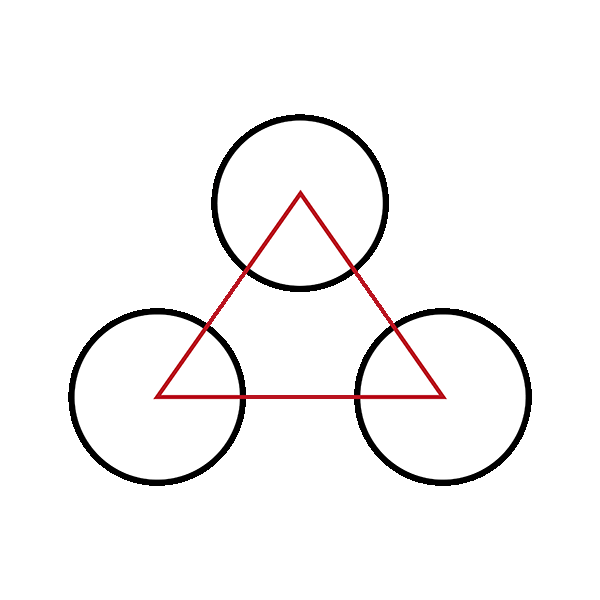

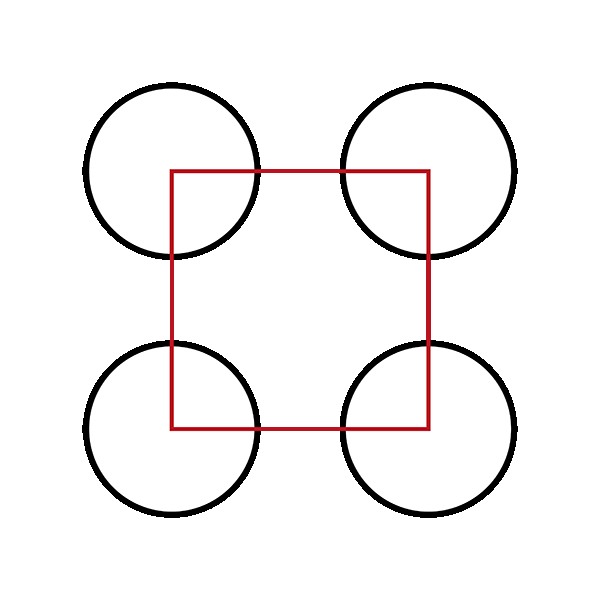

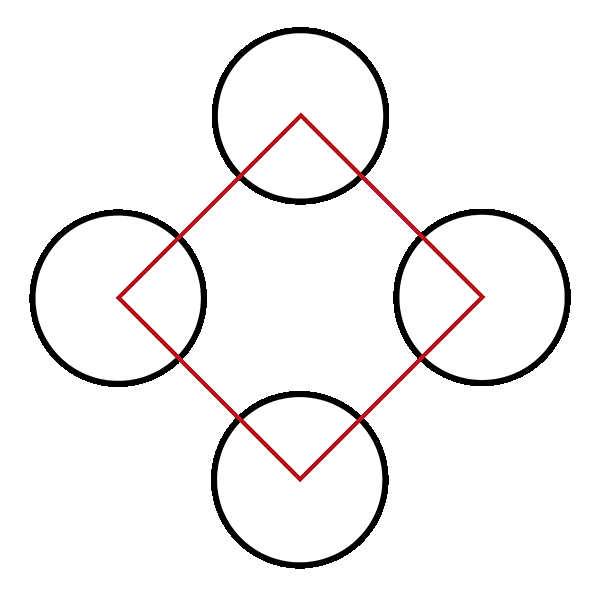

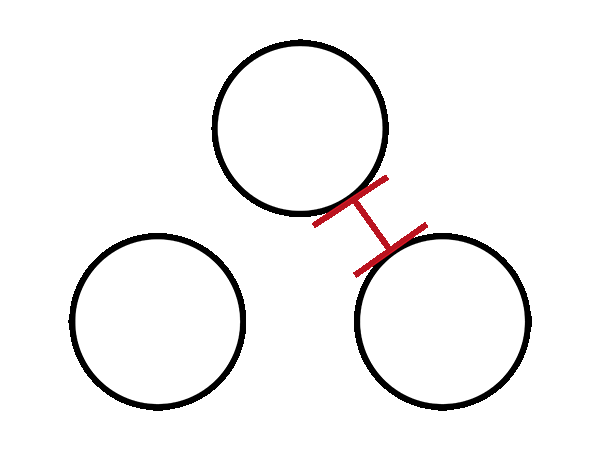

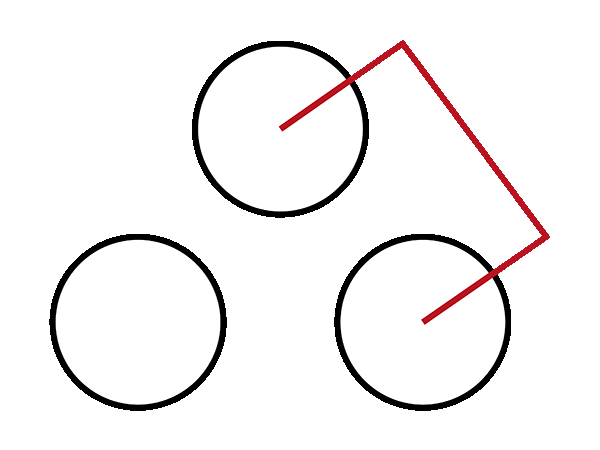

Los patrones de tubos describen cómo se distribuyen los orificios de los tubos a través de la placa tubular. Los patrones más comunes son triángulo, cuadrado y cuadrado goirado.

Paso Triangular

Paso Cuadrado

Paso Cuadrado Girado

<p style=»font-weight: 400;»>Si bien el patrón depende del fabricante, el patrón elegido puede ser importante dependiendo de la distancia del ligamento especificada. La distancia del ligamento es la distancia desde el exterior de un orificio de la placa tubular hasta el exterior del siguiente orificio de la placa tubular. De manera similar, el paso de los surcos del tubo es la distancia desde el centro de un orificio de la placa tubular hasta el centro del siguiente orificio de la placa tubular.</p>

Distancia de Ligamentos

El Paso De Los Surcos De Los Tubos

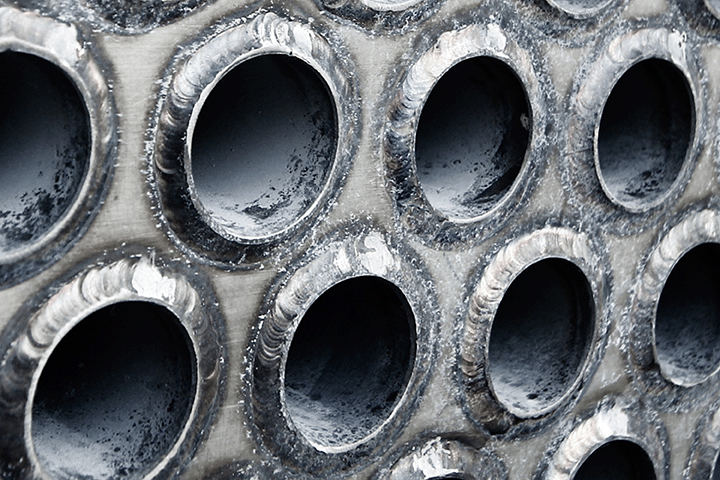

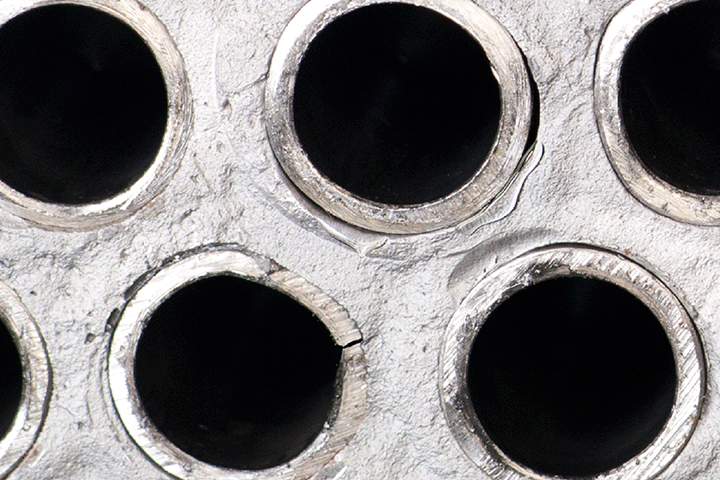

Para aumentar la cantidad de tubos en una placa tubular, muchos fabricantes especificarán la distancia mínima entre ligamentos. Por lo general, esta distancia se calcula multiplicando el diámetro exterior del tubo por un multiplicador fijo, como 1.25. El valor del multiplicador lo establece TEMA (Asociación de fabricantes de intercambiadores tubulares) y variará según el tamaño del tubo. Cuando se trata de expansión de tubos, las fugas del racor del tubo se producen con mayor probabilidad en placas tubulares que tienen un paso de los surcos triangular y una distancia mínima entre ligamentos.

Límites de Cedencia del material del tubo y de la placa tubular

El otro factor que puede afectar la expansión del tubo es el material del tubo y de la placa tubular. Históricamente, muchos recipientes se construían de modo que el material del tubo y de la placa tubular fueran complementarios, pero no iguales. Esto es ideal para la expansión de tubos porque el límite elástico de la placa tubular es mayor que el del tubo, lo que permite que el tubo se expanda adecuadamente.

El límite elástico describe la fuerza necesaria para sacar un material de su estado elástico cuando es capaz de estirarse y sufrir deformación plástica, es decir, cuando el material está deformado permanentemente y no puede volver a su forma original. Lograr el estado plástico es fundamental durante la expansión porque es necesario para crear un racor mecánico sin fugas. Si el material del tubo tiene un rendimiento menor que la placa tubular, la placa tubular puede ayudar a mantener el tubo en su lugar una vez que alcanza la deformación plástica. Si la placa tubular no puede trabajar contra la fuerza ejercida sobre el tubo, puede resultar en una expansión desigual.

En los últimos años, muchos clientes están especificando materiales similares para las placas y los tubos, como Inconel 625 o SA240. Esto es problemático porque el límite elástico entre los dos materiales será idéntico, lo que significa que el expansor del tubo no podrá proporcionar una expansión concéntrica ya que el tubo y la placa tubular se expanden al mismo ritmo. Como resultado, el tubo y el orificio de la placa tubular pueden comenzar a triangularse, lo que provoca fugas en el sistema hidráulico.

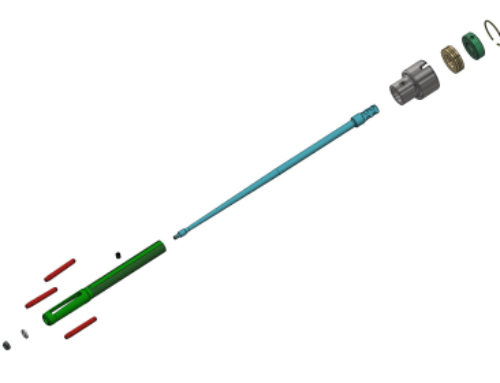

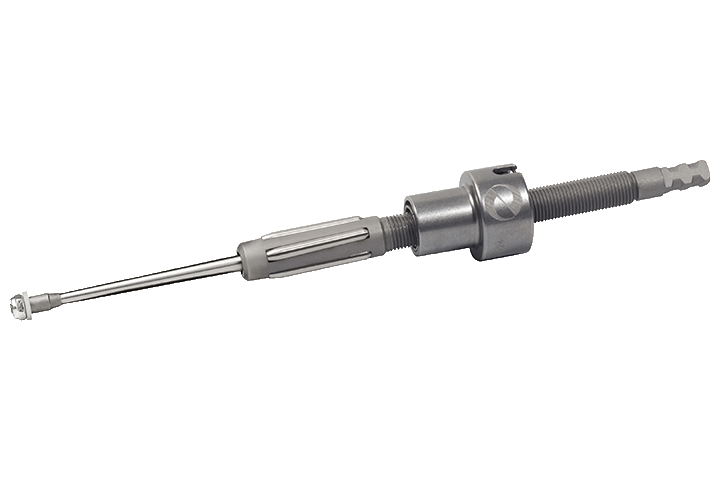

En situaciones en las que los materiales son los mismos o el límite elástico del tubo es mayor que el de la placa tubular, es importante revisar la aplicación con su proveedor de herramientas. Dependiendo del paso de los surcos del tubo, los materiales y el tamaño del tubo, es posible que se requiera un rollo múltiple de expansores de tubo de 4 o 5 rollos para superar estos desafíos.

Superar desafíos con un paso de surcos cercanos

Si se utilizan materiales similares en pasos de los surcos de tubo cercanos, existen algunos métodos que se pueden utilizar para obtener una mejor unión mecánica.

Soldadura de sello

En estos casos casi siempre es necesaria la soldadura del sello. Esto asegurará que los tubos no tengan fugas en caso de que haya alguna inconsistencia en el proceso de expansión. Además, la soldadura protegerá la junta mecánica creada por el proceso de expansión y ayudará con la disipación del calor a través de la placa tubular.

Utilice un expansor de 4 o 5 rodillos

Dado que límites similares pueden dar como resultado un rodillo fuera de forma, el uso de una herramienta de 4 o 5 rodillos puede ayudar a evitarlo al aumentar la cantidad de superficie que se trabaja a la vez. Los rollos adicionales ayudarán a evitar que el metal se triangule. Los rodillos añadidos ayudan a interrumpir la geometría para promover una expansión uniforme del tubo que se está expandiendo y sin interrumpir la integridad de la junta de los tubos adyacentes.

Reducción de pared baja y bajo torque

En esta situación, es importante no trabajar demasiado el material, ya que puede afectar la distancia del ligamento entre los tubos y potencialmente provocar fugas a través del recipiente. Para evitar esto, se recomienda rodar hasta la reducción de pared más baja que proporcione una junta libre de fugas con un valor de torque más bajo.

En general, a medida que el mercado avanza hacia una mayor eficiencia y vida útil de los recipientes, habrá impactos en el proceso de fabricación. Como los materiales exóticos son más comunes, es importante comprender cómo puede verse afectado el proceso de expansión del tubo, para poder lograr racores sin fugas. El uso de expansores de 4 o 5 rodillos, la reducción de la pared inferior y la soldadura del sello garantizarán un mejor proceso de expansión del tubo.