Evaluación del rendimiento del bruñido con rodillo único frente al bruñido con varios rodillos en diferentes aplicaciones

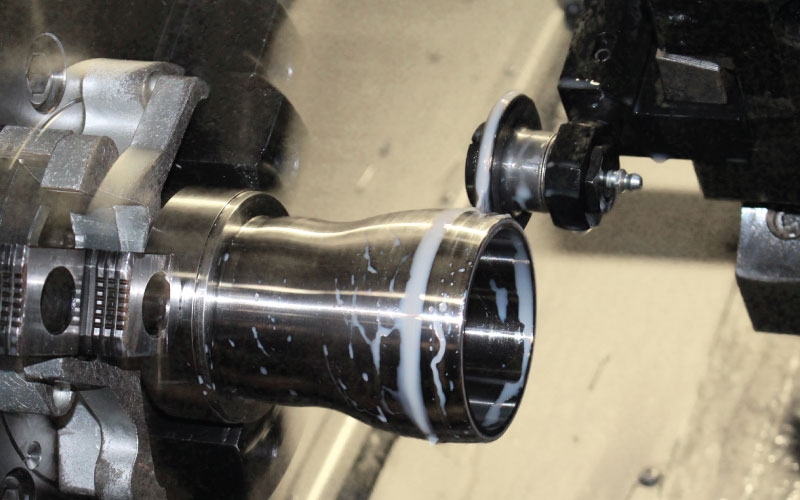

El bruñido es un proceso de fabricación que mejora el acabado de la superficie y la precisión dimensional de los componentes mediante la aplicación de tensión de compresión. Esto se consigue pasando un rodillo endurecido o un conjunto de rodillos sobre la pieza de trabajo, lo que da como resultado una superficie más lisa, más dura y más resistente al desgaste. Hay dos tipos principales de herramientas de bruñido disponibles: de un solo rodillo y de varios rodillos. Comprender las diferencias entre estas herramientas le ayudará a seleccionar la herramienta adecuada para el trabajo.

Bruñido de un solo rodillo

Como sugiere el nombre, el bruñido de un solo rodillo utiliza un rodillo endurecido cargado con resorte para lograr el acabado de superficie deseado. La herramienta normalmente se monta en un soporte de herramienta estacionario y se alimenta a lo largo de la pieza de trabajo. Este método es adecuado para:

- Partes más largas: El bruñido de un solo rodillo puede procesar eficazmente piezas de trabajo más largas donde es fundamental mantener una presión y un acabado superficial constantes en toda la longitud.

- Tolerancias de fabricación estrictas: Este método se destaca en aplicaciones donde la precisión dimensional está bien controlada, ya que no eliminará material ni compensará grandes diferencias en las tolerancias.

- Diámetros grandes y geometrías complejas: Las herramientas de un solo rodillo pueden procesar eficazmente piezas con diámetros más grandes, debido a la versatilidad del diseño. Además, las herramientas de un solo rodillo pueden adaptarse a contornos, espacios y otras geometrías de piezas únicas.

Limitaciones del bruñido con un solo rodillo:

- Velocidades de procesamiento más lentas: Debido a las velocidades de alimentación más lentas necesarias para mantener una presión constante y evitar una deformación excesiva, el bruñido de un solo rodillo puede ser un proceso que requiere más tiempo en comparación con el bruñido de varios rodillos.

- Diámetros pequeños y paredes delgadas: Dado que las piezas más pequeñas son más susceptibles a la deformación bajo presión, una herramienta de un solo rodillo sería menos ideal, ya que toda la fuerza se concentraría en un área de la herramienta.

Pulido de múltiples rodillos

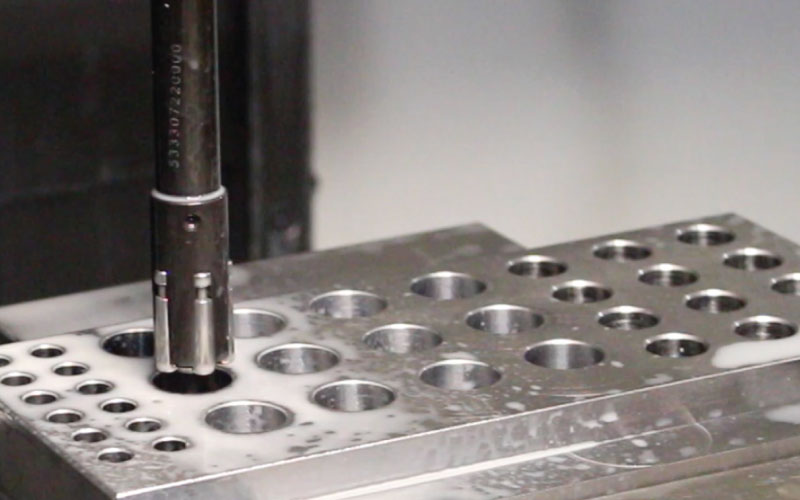

El bruñido de múltiples rodillos emplea múltiples rodillos endurecidos dispuestos en una configuración específica, a menudo en una disposición radial o axial. Esta configuración permite:

- Procesamiento de diámetros más pequeños: Las herramientas de múltiples rodillos son especialmente adecuadas para procesar piezas de diámetro más pequeño. Los rodillos múltiples distribuyen la presión de manera más uniforme, minimizando el riesgo de deformación que puede ocurrir con el bruñido con un solo rodillo en piezas más pequeñas.

- Precisión dimensional mejorada: Las herramientas de múltiples rodillos ingresan al orificio con un diámetro establecido, lo que permite compensar variaciones o discrepancias mayores en el tamaño. Esto ayuda a garantizar la precisión dimensional cuando se utilizan métodos de fabricación menos precisos.

- Superficies de acoplamiento de gran volumen: Algunas aplicaciones para caras angulares o planas requieren un proceso repetible que produzca acabados finos para sellos y piezas de acoplamiento.

Limitaciones del bruñido con múltiples rodillos:

- Partes más cortas: La longitud de la herramienta de múltiples rodillos restringe su uso a piezas de trabajo más cortas en orificios de diámetro pequeño.

- Desafíos con geometrías complejas: Las herramientas de múltiples rodillos pueden no ser adecuadas para procesar piezas con contornos complejos o superficies curvas.

Elegir la herramienta adecuada

La selección de una herramienta de bruñido de un solo rodillo o de varios rodillos depende de varios factores, entre ellos:

- Geometría de la pieza: Tenga en cuenta la longitud, el diámetro y la complejidad de la pieza de trabajo.

- Propiedades del material: La dureza, la ductilidad y otras propiedades del material influirán en la elección del método de bruñido.

- Tolerancias y requisitos de acabado superficial: El nivel deseado de precisión dimensional y acabado de la superficie determinará la herramienta y los parámetros del proceso adecuados.

- Volumen de producción: El volumen de producción requerido influirá en la elección de las herramientas y en la rentabilidad general del proceso.

Al considerar cuidadosamente estos factores, los fabricantes pueden seleccionar el método de pulido más apropiado para lograr los resultados deseados mientras optimizan la eficiencia de la producción y minimizan los costos.

En resumen

El bruñido de un solo rodillo generalmente se prefiere para piezas más largas o con geometrías complejas, mientras que el bruñido de múltiples rodillos es adecuado para diámetros más pequeños y aplicaciones donde la precisión dimensional es fundamental. Al comprender las fortalezas y limitaciones de cada método, los fabricantes pueden tomar decisiones informadas para optimizar sus procesos de pulido y mejorar la calidad y el rendimiento de sus productos.