Expansión de placas tubulares más gruesas en intercambiadores de calor

Una guía práctica para operadores

Los intercambiadores de calor son componentes esenciales en la producción nuclear, petroquímica y energética y, a menudo, funcionan en entornos corrosivos y de alta presión. Estas exigentes condiciones con frecuencia requieren el uso de placas tubulares más gruesas para garantizar la longevidad y la integridad estructural. Si bien las placas tubulares más gruesas ofrecen una mayor durabilidad, presentan desafíos únicos durante el proceso de expansión del tubo. Este artículo proporciona una guía práctica para operadores y usuarios finales sobre la expansión eficaz de tubos en placas tubulares más gruesas.

Comprensión de los retos de las placas tubulares más gruesas

El espesor de la placa tubular está determinado por varios factores, incluidos los requisitos de presión, las consideraciones de expansión térmica, el margen de corrosión y el soporte de tubo necesario. Los estándares industriales como TEMA, API y ASME proporcionan pautas específicas para determinar los espesores apropiados. Sin embargo, las placas tubulares más gruesas introducen complejidades en el proceso de expansión:

- Aumento de los requisitos de par:Para expandir una placa tubular más gruesa se necesitan herramientas de largo alcance, lo que genera la aplicación de un torque significativamente mayor. Este aumento de torque puede dañar las herramientas por desgaste, picaduras o daños por calor.

- Expansión desigual:El proceso de expansión escalonada utilizado con placas tubulares más gruesas puede generar una expansión desigual si no se realiza con cuidado. Las áreas omitidas pueden crear crestas o «puntos de enganche» en el tubo, que se convierten en posibles puntos de falla durante el funcionamiento.

- Endurecimiento por trabajo:Las áreas de expansión superpuestas o múltiples operaciones en la misma ubicación pueden provocar el endurecimiento por trabajo del material del tubo. Esto puede provocar alargamiento y fragilización, reduciendo la vida útil del tubo.

- Aumento del tiempo y del trabajo:La expansión de las placas tubulares más gruesas puede requerir entre 2 y 4 veces más mano de obra en comparación con las placas más delgadas. Esto se debe al proceso de laminación por etapas, la mayor cantidad de herramientas necesarias, los mayores costos y un tiempo de configuración más extenso para cada paso de expansión.

El proceso de expansión: Una guía paso a paso

1. Cómo elegir el expansor adecuado

La selección del expansor adecuado es fundamental para una expansión exitosa del tubo. Considere lo siguiente:

- Compatibilidad de materiales de tubos y placas tubulares: Si los materiales del tubo y de las placas tubulares tienen resistencias al rendimiento similares, generalmente se recomienda una herramienta de múltiples rodillos. Para materiales de tubos de alto rendimiento (por ejemplo, acero inoxidable súper dúplex), a menudo se prefiere una herramienta de rodillo corto debido al menor torque aplicado a la herramienta.

- Rodillos de doble radio: El uso de rodillos de doble radio puede minimizar la formación de crestas durante la expansión, simplificando la superposición entre los pasos de expansión.

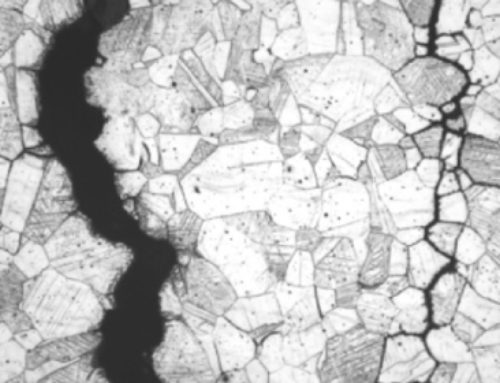

![Thick Tube Sheet_SHECO[16].jpg Transgranular Corrosion Cracking](https://www.elliott-tool.com/wp-content/uploads/2025/04/Thick-Tube-Sheet_SHECO16.jpg-768x1024.png)

Figura 1. Placa tubular SA350 LF2, espesor 8,75″ x 66″ de diámetro.

Imagen proporcionada por SHECO – Southern Heat Exchanger

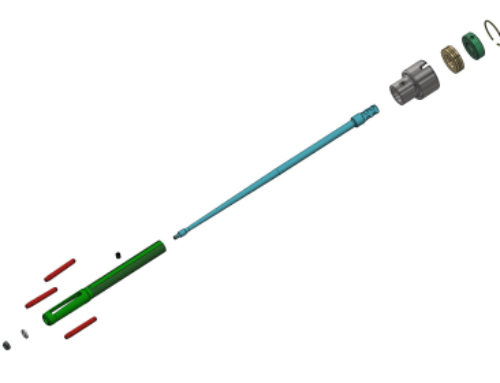

![Step Rolling Process[91].jpg Transgranular Corrosion Cracking](https://www.elliott-tool.com/wp-content/uploads/2025/04/Step-Rolling-Process91.jpg-1024x512.png)

Figure 2. Step Rolling Process

2. Técnica de laminación por etapas

La laminación por etapas es esencial para lograr una expansión uniforme en placas tubulares más gruesas. Siga estos pasos:

- Configuración del expansor: Comience con un expansor de largo alcance. Coloque la herramienta de modo que el rollo termine aproximadamente 1/8″ antes de la cara posterior de la placa del tubo. Para el siguiente paso, utilice otra herramienta de largo alcance y configúrela para superponer la expansión anterior en aproximadamente 1/4″. Continúe este proceso hasta llegar al lado del operador de la placa tubular.

- Expansión secuencial: Expanda primero todos los tubos en el ajuste más profundo, trabajando desde la cara posterior hasta la cara frontal. Luego, utilice el siguiente expansor de menor alcance de la serie y expanda todos los tubos nuevamente. Repita este proceso, acortando progresivamente el alcance del expansor. Evite utilizar la herramienta de largo alcance para todas las expansiones, ya que esto aumenta la carga sobre la herramienta y el riesgo de daños.

- Mantenimiento de herramientas: Mantenga las herramientas en óptimas condiciones. Manténgalas frescas y limpias, lubríquelas con frecuencia y elimine cualquier residuo. Cambie periódicamente los expansores para evitar el sobrecalentamiento y el desgaste prematuro.

Mejores prácticas para expandir placas tubulares más gruesas:

- Lubricación adecuada: Utilice un lubricante de alta calidad diseñado específicamente para la expansión de tubos para reducir la fricción y minimizar el desgaste de la herramienta.

- Expansión controlada: Evite expandir demasiado los tubos. Siga las recomendaciones del fabricante en cuanto a torque y tasas de expansión.

- Inspección: Inspeccione minuciosamente cada tubo expandido para detectar cualquier defecto, como grietas, crestas o expansión desigual.

- Capacitación: Asegúrese de que los operadores estén capacitados adecuadamente en las técnicas correctas para expandir tubos en placas tubulares más gruesas.

Conclusión

Para expandir los tubos en placas tubulares más gruesas se necesita una planificación cuidadosa, las herramientas adecuadas y un conocimiento profundo de los retos involucrados. Si se siguen las pautas descritas en este artículo, los operadores pueden lograr expansiones consistentes y de alta calidad, garantizando la confiabilidad y el rendimiento a largo plazo de los intercambiadores de calor en aplicaciones exigentes. Recuerde siempre consultar los estándares industriales relevantes (TEMA, API, ASME) para conocer los requisitos específicos y las mejores prácticas.