¿Necesito control de par?

Cuándo utilizar motores controlados por par o detención

Con la cantidad de motores rodantes que hay en el mercado, hay muchas variables a considerar. Sin embargo, una de las preguntas más comunes es sobre el control del torque, el ajuste del torque y cuándo no es necesario para un trabajo. En este artículo, analizaremos las diferencias entre los motores de par controlado y los motores de par bloqueado, los diferentes métodos de control de par y los mejores momentos para utilizar cualquiera de las opciones.

¿Qué es el control de par?

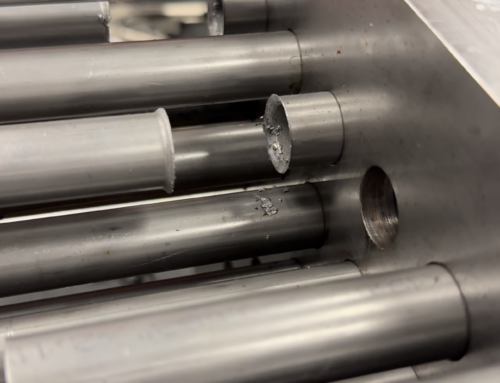

El control de par describe la capacidad de controlar qué par detendrá el motor. Esto permite al operador no solo controlar la salida de par máximo del motor sino también la velocidad. El par (potencia) y las RPM (velocidad) tienen una relación inversa, donde a medida que uno aumenta, el otro disminuye. La velocidad es importante porque ayuda a mantener la productividad; sin embargo, dependiendo de la aplicación, es posible que unas RPM altas no tengan sentido. Por ejemplo, en materiales más duros, se necesitará más torsión para expandir un tubo que en materiales más blandos.

Tener la capacidad de ajustar el par del motor garantizará que el motor funcione de manera consistente en todo momento. Por esa razón, el control de par es el método más popular para la expansión porque compensa variables que el operador no puede controlar, como variaciones en el diámetro interior del orificio de la placa tubular y el espesor de la pared.

Tipos de control de par

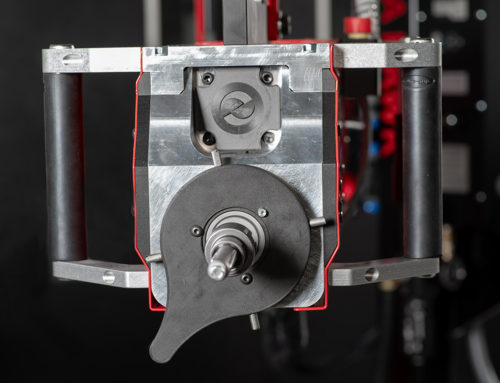

Hay dos tipos de motores con control de par disponibles: Eléctrico y Neumático. Cuando se utiliza un motor rodante eléctrico, se recomienda emparejarlo con un control de par electrónico digital. Un control de par electrónico funciona monitoreando el consumo de amperios (amp) del motor y determinando la potencia necesaria para alcanzar la reducción de pared deseada. Una vez que el motor alcanza el requisito de potencia, el control de par cortará la potencia del motor.

Los motores neumáticos con control de par actúan de manera muy similar a los motores eléctricos, pero generalmente están controlados por el mecanismo del embrague. Al aumentar el ajuste del par, aumenta la compresión del resorte, lo que permite que el motor funcione con un par más alto. Una salida de par más alta es mejor para aplicaciones de paredes más pesadas, donde se requiere más fuerza para expandir un tubo. Por el contrario, reducir el ajuste del par aflojará la compresión del resorte, lo que dará como resultado una salida de par más baja. Durante el proceso de expansión, la cantidad de torsión aumentará hasta alcanzar el ajuste en la tuerca de ajuste de torsión y el embrague. En ese momento, el motor se disparará y cerrará el suministro de aire. Esto permite a los operadores rodar consistentemente cada vez, controlando la cantidad de reducción de la pared.

Cuándo no utilizar el control de par

Se deben utilizar métodos de control de par cuando se intenta alcanzar una reducción de pared objetivo. Esto normalmente incluye todas las aplicaciones de intercambiadores de calor y aplicaciones de laminación directa en calderas. El control de par permite la repetibilidad y la consistencia y evita que los tubos tengan fugas debido a un rodamiento excesivo.

Sin embargo, cuando se trabaja en calderas pirotubulares o acuotubulares, generalmente no se requiere control de par. Esto se debe a que las aplicaciones de abocardado y enrollado se realizan a la vista o al tacto, en lugar de una reducción de la pared. Si se utiliza un motor con control de par en estas aplicaciones, es probable que el motor se apague antes de que la operación se complete por completo, lo que resultará en destellos y cordones inconsistentes. Además, los motores de tipo calado son generalmente más livianos, más cortos y menos costosos que las opciones con control de par. Por lo tanto, puede ser una opción mucho más sencilla y rentable para los talleres de calderas que tener que lidiar con una opción con control de par.

En general, los motores con control de par son una excelente opción para aplicaciones de intercambiadores de calor o situaciones en las que el cliente desea un tubo enrollado hasta una reducción de pared específica. Esto se debe a que el motor se detendrá una vez que se alcance la cantidad de torque deseada. Sin embargo, en aplicaciones de calderas, el control de par puede no ser una buena opción porque los tubos generalmente se enrollan a la vista o al tacto. En ese caso, un motor de par calado sería la solución ideal para evitar que el motor se detenga antes de tiempo.

¿Busca más información sobre qué tipo de motor utilizar en un próximo trabajo? Contáctenos para recibir soporte de aplicaciones.