Lo Que Realmente Le Cuestan Los Cortadores De Traqueteo De Tuberías Inferiores

Los materiales, procesos de fabricación y principios de ingeniería influyen en la calidad de un cortador. Para funcionar en aplicaciones duras, el cortador debe tener la combinación correcta de variables. De lo contrario, puede fallar de forma prematura o brindar un desempeño de limpieza inadecuado.

Dureza frente a resistencia y por qué es importante

Al seleccionar un material para una aplicación, es importante considerar sus propiedades mecánicas. Estas son propiedades que describen cómo se comporta un material bajo ciertos tipos de cargas (o fuerzas), como la dureza y la resistencia. Aunque muchas veces estas características se usan de forma intercambiable, tienen algunas diferencias clave.

Dureza es la capacidad del material para resistir a rasguños y abrasiones. Esto es importante para determinar qué materiales serán resistentes al desgaste. Los diamantes y las cerámicas se consideran sustancias duras porque son muy difíciles de rayar.

Resistencia es la capacidad de un material para resistir a una fuerza repentina o un impacto sin quebrarse, romperse o destrozarse. Los aceros más blandos o el acero inoxidable se consideran resistentes por su capacidad para estirarse y curvarse, en lugar de romperse.

Es importante lograr un equilibrio entre estas dos propiedades para aumentar la vida útil de la herramienta. Si un material es demasiado duro, será más susceptible a romperse ante un impacto. Por el otro lado, si no es lo suficientemente duro, se rayará y desgastará muy rápido. El proceso de fabricación y el tipo de acero utilizado también pueden influir en la dureza y resistencia de un cortador.

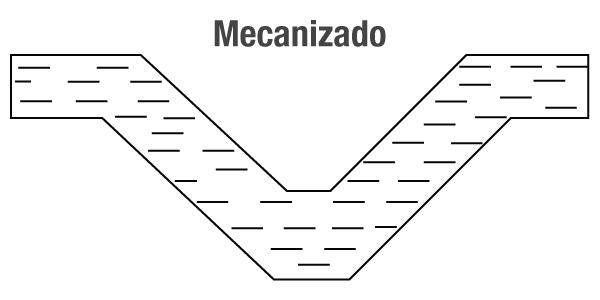

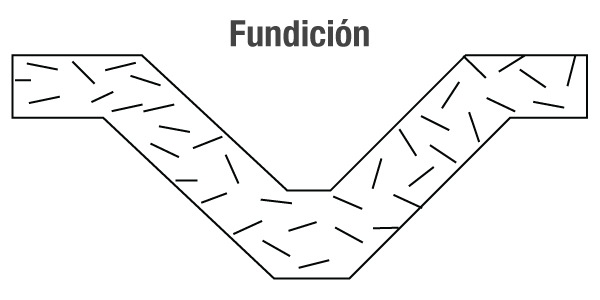

Por qué los cortadores mecanizados son mejores que los cortadores fundidos

El mecanizado y la fundición son los dos principales procesos de fabricación que se pueden usar para producir cortadores en forma de estrella, cono y rectas. Aunque cada proceso tiene sus ventajas y desventajas, cuando se combina con los principios de materiales e ingeniería, el proceso de fabricación seleccionado puede afectar significativamente el desempeño del producto final.

El mecanizado es un proceso por el cual una pieza de materia prima se transforma en su forma final a través de la eliminación de material. Dado que el metal conserva su estructura granular original, las piezas mecanizadas suelen ser más duras y resistentes en comparación con la fundición.

La fundición es un proceso en el que se vierte material líquido en un molde de la forma deseada y se enfría. La fundición puede ser una opción muy económica para piezas producidas a grandes volúmenes. Durante el proceso de enfriado, el metal se vuelve poroso a medida que se introduce aire. Esto reduce la fuerza del material y lo hace menos resistente a las cargas de impacto y más susceptible a fallas catastróficas.

Determinar el mejor acero para el trabajo

Muchas veces se usa la adición de materiales de aleación para mejorar las propiedades del acero. Existen dos tipos principales de acero que se usan en las aplicaciones de vibración de tuberías: el acero aleado y el acero para herramientas.

El acero aleado está compuesto de una mezcla de hierro, carbono y otros elementos de aleación como cromo, níquel, manganeso y molibdeno. Normalmente, los elementos de aleación se agregan para mejorar la dureza y la resistencia al desgaste del acero, convirtiéndolos en una buena opción para engranajes y ejes. Aunque el acero aleado puede ser una alternativa más económica, no funciona mejor que el acero para herramientas en aplicaciones de vibración de tuberías.

El acero para herramientas se refiere a una variedad de aceros de alta aleación que pueden lograr altos valores de dureza mientras mantienen un mayor grado de resistencia, lo que los hace muy aptos para condiciones extremas de funcionamiento. Debido a estas propiedades adicionales, el acero para herramientas es más apto para cortadores y otras herramientas de vibración de tuberías porque se desgastará más lentamente con el tiempo.

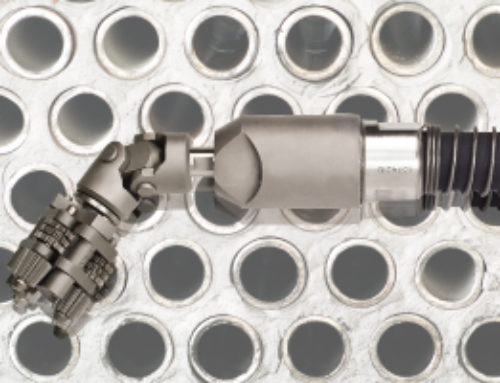

Ingeniería para un desempeño óptimo

Los procesos de fabricación y las consideraciones del material de la herramienta son muy importantes cuando se refiere a producir herramientas duras y resistentes al desgaste. Sin embargo, si no cuenta con buenas prácticas de ingeniería de respaldo, puede obtener un producto ineficiente. El propósito de un cortador es eliminar de forma efectiva restos del interior de un tubo o cañería. Para lograrlo, es necesario que la superficie que entra en contacto con el tubo en un momento dado sea la adecuada. Como resultado, la cantidad de dientes, sus ángulos y la distancia entre ellos determinarán el desempeño en la limpieza de la herramienta.

Por lo general, una mayor superficie significa una mayor vida útil de la herramienta. Esto es porque cuanto más metal entra en contacto con el tubo, más puede soportar el desgaste. Sin embargo, si la superficie es muy grande, no habrá suficiente espacio para capturar y eliminar los restos durante la limpieza. Por lo tanto, aunque se use un material y un proceso de fabricación que le proporcionará la herramienta más dura y resistente, si no diseña la geometría de la herramienta de forma correcta, no funcionará de manera adecuada en el campo.

En general, un cortador excelente tiene el equilibrio perfecto entre las propiedades mecánicas, los procesos de fabricación y los principios de ingeniería aplicada. Si una de estas variables no funciona de forma conjunta con las otras, la vida útil o el desempeño de limpieza de la herramienta se verán afectados.