Cómo Aumentar La Vida Útil De La Herramienta De Expansión

El objetivo al rolado un tubo es obtener una buena unión mecánica entre el tubo y la placa de tubos. Para asegurar expansiones de tubos de alta calidad, la pared del tubo debe reducirse en un porcentaje predeterminado y ser consistente con cada expansión. Con el fin de completar el trabajo de manera eficaz, es importante alcanzar la máxima vida útil del expansor para reducir el costo y el tiempo de inactividad.

Una de las maneras más eficaces para prolongar la vida útil del expansor es mediante el uso de un sistema asistido de rolado de tubos. Estos sistemas, equipados con un control de par, un soporte para el expansor y un sistema de autolubricación, pueden aumentar significativamente la vida útil del expansor. Los sistemas con control de par miden el par con precisión con el fin de laminar hasta la reducción objetiva de la pared, eliminando así la necesidad de volver a repetir el trabajo en un recipiente. Además, el brazo articulado y el soporte para el expansor sostienen el motor y el expansor de forma segura a fin de garantizar la alineación adecuada de la herramienta y eliminar la rotura prematura debido a cargas axiales. Por último, puede haber sistemas de autolubricación disponibles en ciertos sistemas de rolado asistida de tubos, como el Hybrid Series Rapid Hawk. Esta característica proporciona una lubricación automática del expansor a fin de aumentar su vida útil y reducir el tiempo de inactividad que se pierde cuando se lo vuelve a lubricar.

Sin embargo, para situaciones en las que no pueda utilizar un sistema de rolado asistida de tubos, a continuación le proporcionamos algunas recomendaciones para asegurarse de que está aprovechando la vida útil de sus expansores al máximo.

Inspeccionar Visualmente los Tubos y la Placa de Tubos

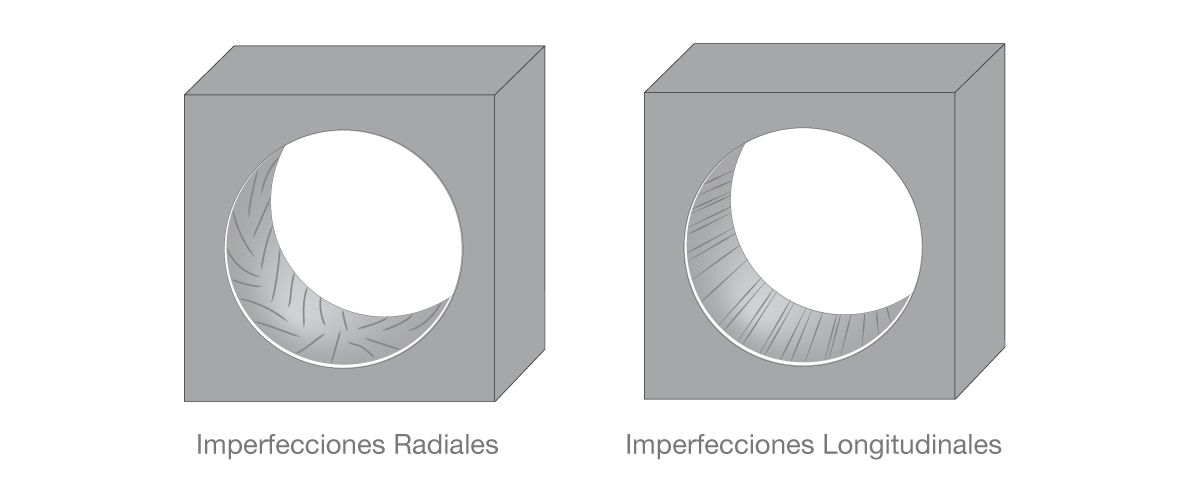

Las superficies de los tubos deben estar libres de partículas, rayones, abolladuras y grietas con el fin de obtener un tubo correctamente rolado. Utilizar un cepillo para orificios de placas de tubos facilita la limpieza de estas superficies. Inspeccione la parte de la placa de tubos donde el tubo se expande para detectar imperfecciones radiales o longitudinales.

Utilizar Dos Expansores

Una manera de extender la vida útil del expansor para cada operador es utilizar dos expansores alternativamente. Al alternar las herramientas, coloque un expansor en lubricante, mientras utiliza el otro para el proceso de rolado. Cambie los expansores después de unas cincuenta expansiones para permitir que la herramienta se enfríe. Se puede utilizar un mandril de cambio rápido con el fin de minimizar el tiempo de inactividad. Después de unos cinco a siete intercambios, verifique que no haya ningún residuo atrapado entre el mandril y los rodillos. Si hay residuos, desensamble y limpie.

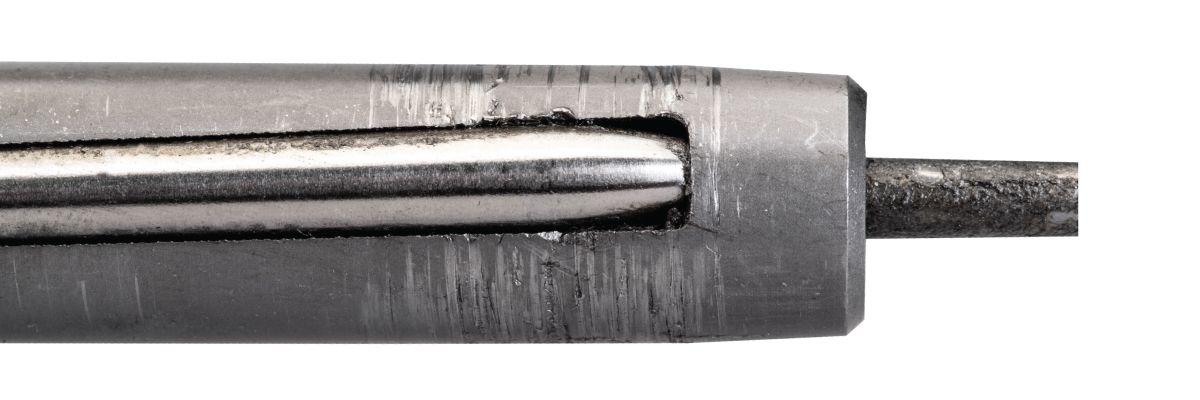

Desgaste de la jaula de expansión

Utilizar un Control de Par Preciso

A fin de garantizar una unión efectiva en la placa de tubo a tubo, es importante rolado hasta la reducción sugerida del tubo utilizando un control de par preciso. Esto asegura la repetibilidad de la hermeticidad de las uniones y reduce el sobrecalentamiento del expansor y los componentes del tubo. Aplicar esta técnica, además de un sistema de rolado asistida de tubos, permite un laminado consistente del tubo, tiempos más rápidos de finalización del trabajo, y la reducción de la repetición de trabajos generales y de rolado de los tubos.

Asegúrese de que los expansores permanezcan limpios y lubricados

Mantenga el expansor limpio y libre de desechos. Si hay signos visibles de desgaste de los rodillos y del mandril del expansor, sustituya estos elementos de inmediato. Los rodillos y el mandril deben estar bien lubricados para prolongar la vida útil de la herramienta. Hay dos tipos principales de lubricantes: lubricante líquido y lubricante en pasta. El lubricante líquido se utiliza a menudo para tubos de acero inoxidable o de titanio debido a su bajo contenido de azufre. El lubricante en pasta se utiliza comúnmente para enfriadores de aire o en otras aplicaciones en las que el operador trabaja a través de una caja de distribución, ya que permanece fijo y no gotea en el recipiente.

Utilice los conjuntos correctos de rodillo para su aplicación

Dependiendo del espesor de la placa de tubos, puede ser necesario el uso de rolado en etapas. Lo más idóneo es ajustar la primera expansión para lograr la expansión máxima en la placa de tubos. Esto fija de manera firme el tubo en la placa y limita el movimiento del tubo por rodillos en etapas posteriores debido a la extrusión del tubo. La segunda expansión debe “solapar” ligeramente el área expandida de la primera operación de rolado. Como resultado, deben utilizarse rodillos de doble radio a fin de permitir una transición suave entre las etapas de rolado. Este proceso en etapas debe continuarse hasta que el espesor de la placa de tubos esté rolado hasta la reducción deseada de la pared.

Se utilizan rodillos de alivio cuando los extremos del tubo se sueldan a la placa de tubos. Debido al calor generado para formar el reborde de soldadura, este material se endurece. Si los rodillos en expansión entran en contacto con esta área de acero endurecido, se romperán, ya que este material endurecido no se expandirá. Los rodillos de alivio son de pequeño diámetro en esta área crítica y evitarán el contacto con esta área endurecida, lo que ayuda a prevenir fallas prematuras.

Mantener los Cojinetes de Empuje Bien Lubricados

Los cojinetes de empuje se utilizan en expansores que tienen un protector o un collar que se colocan contra la placa de tubos para mantener el expansor en una ubicación específica. A medida que la jaula gira, el cojinete de empuje absorbe el movimiento hacia adelante del expansor, lo que permite que el collar permanezca estático en posición contra la placa de tubos. Debido a la fuerza ejercida sobre el cojinete de empuje durante la expansión, es importante mantenerlo bien lubricado para prolongar la vida útil de la herramienta.

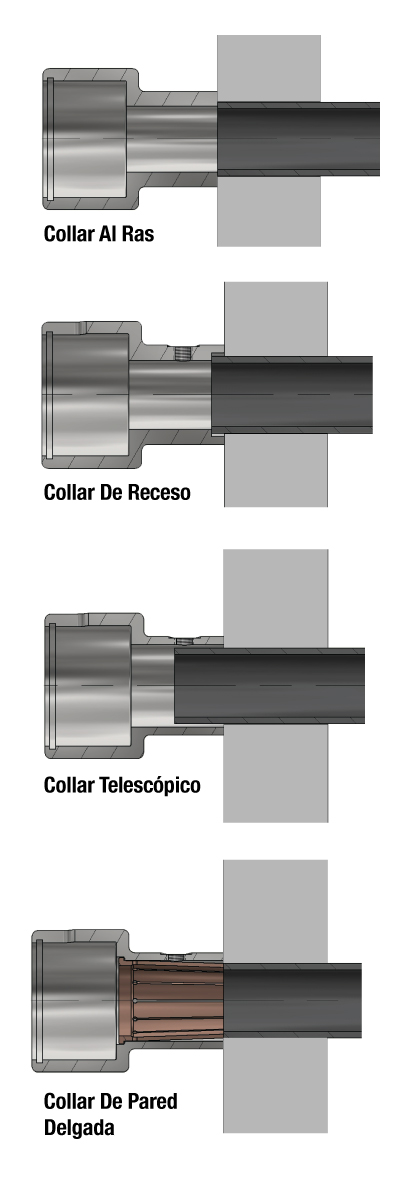

Seleccionar el Collar Adecuado para su Aplicación

Es importante tener en cuenta si el tubo se expandirá al ras de la placa del tubo o si tendrá una proyección. La proyección de tubo más común para los intercambiadores de calor de carcasa y tubo es 1/8” de la placa del tubo. En situaciones donde todos los tubos se rolado con la misma proyección, se debe usar un expansor con un collar de rebajo. Esto acomodará la proyección y evitará que el tubo sea empujado hacia el expansor. Por otro lado, el lado de salida de los condensadores de vapor de superficie puede tener proyecciones variables, hasta 1X del diámetro del tubo de longitud. En este caso, se necesitará un collar longitudinal o de rebajo completo para permitir que el collar se adapte a las diferentes proyecciones. Si no se especifica la proyección del tubo, el expansor del tubo vendrá con un collar al ras para expandir el tubo al ras de la placa del tubo.

Eliminar Roturas Prematuras debido a Cargas Axiales

Mantenga el motor de rolado en una posición vertical (perpendicular a la placa de tubos) para evitar que el motor apoye su peso lateralmente sobre el mandril. Si el motor no se mantiene perpendicular a la placa de tubos, puede causar fatiga y rotura prematura de la herramienta debido a la carga axial sobre el mandril.

En general, hay muchos factores que pueden influir en la vida útil de un expansor. Desde una lubricación inadecuada de la herramienta hasta el alineamiento incorrecto del motor, muchas cosas pueden fallar durante la expansión. Uno de los mejores métodos para superar estos problemas es el uso de un sistema de rolado asistida de tubos. Los sistemas de rolado asistida de tubos, que tienen características tales como control de par, un soporte para el expansor y un sistema de autolubricación, pueden resolver muchos problemas que pueden surgir durante la expansión. Sin embargo, en los casos en que la rolado se realiza a mano, es importante tener en cuenta las recomendaciones anteriores para obtener óptimos resultados.